Artículo original de: James Robinson, Mitchell Illig y otros

Traducido por Fco. J. NOVOA NUÑEZ

La detección de posibles fallos mecánicos en los rodamientos de una maquina ha sido reconocida desde hace tiempo como un elemento fundamental para prevenir fallos catastróficos en la maquina

Los sentidos humanos del oído y el tacto fueron los primeros mecanismos utilizados para detectar problemas en las máquinas

Desde entonces, los sensores electrónicos han ofrecido la capacidad de “sentir y escuchar” a la maquina con más precisión, en más ubicaciones y durante más tiempo

La interpretación de las señales electrónicas entregadas por estos sensores ha proporcionado al ingeniero de mantenimiento la información de diagnóstico necesaria para detectar fallas en los rodamientos, lo que permite un trabajo de mantenimiento más eficiente y predecible.

Sin embargo, se ha requerido personal experto y capacitado para interpretar eficazmente esta información de diagnóstico.

A medida que los sensores electrónicos se vuelven más sofisticados, también lo hacen las técnicas de diagnóstico, lo que lleva a la capacidad de detección temprana de fallos con menos requerimiento de capacitación del operador.

El análisis de datos PeakVue ™ ofrece una técnica probada para la detección temprana de fallos de alta frecuencia relacionadas con el impacto, como fallos en los cojinetes o engranajes debido al desgaste, pérdida de lubricación y contaminación.

Este método proporciona una medida de la verdadera aceleración máxima a altas frecuencias, lo que da una indicación de fallo inminente.

La tendencia de los datos de PeakVue ™ puede proporcionar una indicación de un problema que puede diagnosticarse aún mejor mediante mediciones espectrales.

La adquisición y la tendencia de los datos de PeakVue ™ ha requerido, hasta ahora, el conocimiento y el uso de equipos de recopilación de datos de vibraciones caros y sofisticados.

El detector de fallas de rodamientos (BFD) modelo 682C05 de IMI Sensors proporciona datos PeakVue ™ de alta frecuencia como una señal de salida de 4 a 20 mA que se puede monitorear con un equipo de control de proceso convencional, como un sistema PLC + SCADA.

Además, la unidad proporciona una segunda señal de salida de 4 a 20 mA proporcional a la vibración general de baja frecuencia.

Esta señal de baja frecuencia proporciona una indicación de fallos de velocidad de funcionamiento de la máquina, como desequilibrios, desalineación y aflojamiento. Se proporciona una señal de salida analógica para diagnóstico, y mediciones espectrales.

Ese sistema requiere menos capacitación del operador, trabaja con el equipo de control de proceso existente (PLC+SCADA) y ofrece la ventaja de una supervision 24/7.

Introducción

El detector de fallas de rodamientos de los sensores IMI (modelo 682C05) es un acondicionador de señal de riel DIN patentado que se conecta a un acelerómetro ICP® . El dispositivo convierte la señal del acelerómetro en dos señales de salida estándar de la industria de 4 a 20 mA.

La primera salida de 4 a 20 mA es linealmente representativa del nivel de vibración general en unidades de velocidad o aceleración. Este nivel de vibración de velocidad general se adquiere en un ancho de banda de 10-1,000 Hz, que es sensible a fallas de la máquina como desequilibrio, desalineación y otros que se manifiestan a frecuencias más bajas alrededor de la velocidad de funcionamiento o armónicos de la misma.

La segunda salida de 4 a 20 mA es representativa del nivel máximo de g de alta frecuencia (> 1,000 Hz). Muchos problemas de rodamientos van acompañados de fallas de energía de corta duración (generalmente clasificadas como ondas de tensión), que son detectables por un acelerómetro ubicado cerca de la falla. La actividad de las ondas de tensión acompaña a fallas tales como impacto, fatiga y fricción, que ocurren a frecuencias superiores a 1,000 Hz. La experiencia ha demostrado que la amplitud (medida con un acelerómetro) de las ondas de tensión proporciona un indicador confiable de la gravedad de la falla. La confiabilidad se mejora aún más con el monitoreo continuo de las ondas de estrés para las cuales el BFD está diseñado para lograr.

El BFD observa estas ondas de tensión durante un período de tiempo suficiente para incorporar un mínimo de seis revoluciones de la máquina que se está monitoreando. Se utiliza una escala lineal para el nivel g máximo para acomodar un rango dinámico suficiente para el cambio de nivel g de una máquina de funcionamiento suave a una máquina con fallas graves.

Este artículo discute estudios de casos que establecen la correlación de los niveles máximos de g con la detección de fallas y la evaluación de la gravedad con base en la metodología de análisis de valor máximo (PeakVue ™ ) introducida por Emerson Gestión en 1997. El BFD se presenta con resultados de prueba controlados y se compara con los datos obtenidos con PeakVue ™ .

Antecedentes

La metodología empleada se basa en la experiencia obtenida de las aplicaciones PeakVue ™ .

Con este procedimiento, los datos espectrales se emplean para identificar las fallas de componentes específicos y la forma de onda de tiempo se usa para detectar fallas y ayudar en la evaluación de la gravedad de las fallas.

A continuación se presenta una breve descripción de la metodología PeakVue ™ :

- Seleccione el ancho de banda de análisis suficiente para incluir la frecuencia de falla máxima anticipada con algunos armónicos.

- Seleccione un filtro de paso alto mayor o igual a la frecuencia máxima seleccionada en el paso anterior. La señal que se analiza se pasa a través de este filtro.

- Seleccione el número de líneas que se utilizarán en el análisis espectral para garantizar la captura de datos durante quince o más revoluciones de la máquina que se analiza.

- El bloque de datos de tiempo PeakVue ™ consiste en valores máximos absolutos de la forma de onda de tiempo observada en cada incremento de tiempo dentro del bloque de datos.

- Cuando se llena el bloque de datos de PeakVue ™, se puede realizar un análisis espectral de la forma de onda de tiempo. El nivel máximo de g dentro del bloque de tiempo se guarda para la evaluación de tendencias y gravedad de fallas.

De cada bloque de tiempo de análisis PeakVue ™ , se obtiene un único valor de pico para la tendencia.

Ese valor máximo es el nivel g absoluto máximo observado durante varias revoluciones (se recomienda más de quince) de la máquina que se está monitoreando y es la base de la metodología BFD.

A continuación se presentan resultados, de 3 casos, que demuestran la correlación del nivel máximo de g de PeakVue ™ con la presencia y la gravedad de la falla

El primero es para un acelerómetro montado en el alojamiento del cojinete del eje de entrada de una gran caja de engranajes de molino de rodillos que gira a 893 RPM.

El segundo es para un acelerómetro montado en la carcasa del cojinete sobre el eje de salida de una caja de engranajes del piñón que gira a 150 RPM.

El tercer caso presenta la correlación del nivel g máximo con una falla de lubricación en una máquina grande girando a 10 RPM.

Caso # 1: Caja de engranajes de molino de rodillos

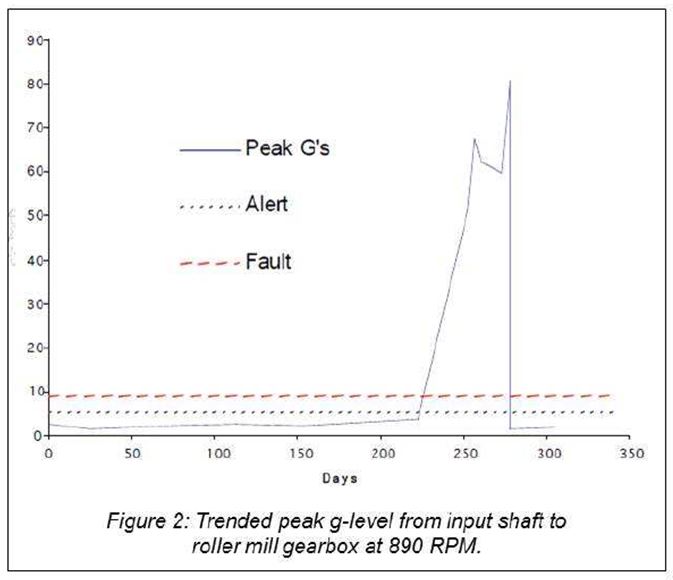

La figura 1 presenta la forma de onda de tiempo PeakVue ™ para quince revoluciones del eje de entrada en la caja de engranajes del molino de rodillos.

El ancho de banda de análisis se ajustó a 400 Hz y los incrementos de tiempo para cada punto de datos en la forma de onda de tiempo PeakVue ™ son 0.977 ms. El número de puntos de datos en la forma de onda de tiempo PeakVue ™ es 1024.

Cada uno de los 1.024 puntos en el bloque de datos de tiempo PeakVue ™ contiene el valor de pico absoluto que se detectó durante cada incremento de tiempo secuencial de 0.977 ms. Para todo el bloque de datos de tiempo (que incluye quince revoluciones del eje), el valor máximo es 51 g, que es el parámetro recomendado para la tendencia cuando se realiza el análisis PeakVue ™ .

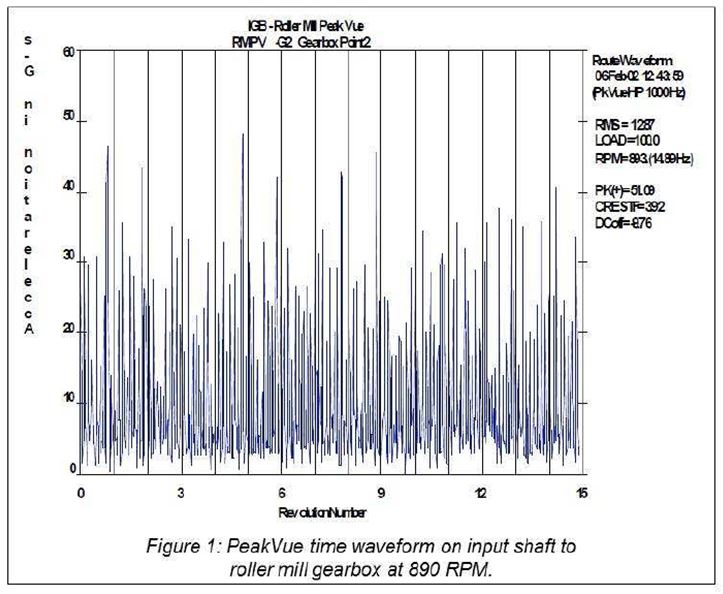

Los valores de tendencia para este punto de medición (entrada en la caja de engranajes del molino de rodillos) durante un período de tiempo de 300 días se presentan en la Figura 2.

Los datos espectrales PeakVue ™ (calculados a partir de los datos de tiempo PeakVue ™ presentados en la Figura 1) identificaron positivamente la falla como una falla de carrera interna.

Basado en los niveles máximos de g, se tomó la decisión de reemplazar el rodamiento alrededor del día 275 en la Figura 2 (niveles de g alrededor de 80 g). El nivel máximo de g regresó muy por debajo del nivel de alerta (ver Figura 2) después del reemplazo del rodamiento.

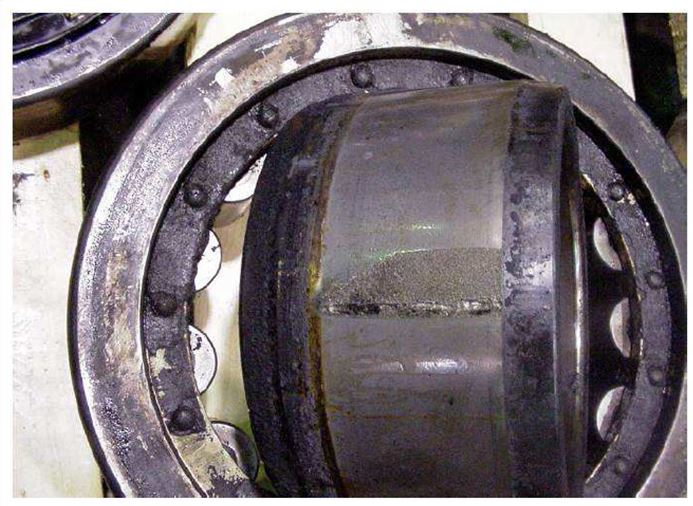

En la Figura 3 se presenta una imagen del rodamiento extraído que muestra la falla de la pista interior.

Caso # 2: Caja de engranajes del soporte del piñón

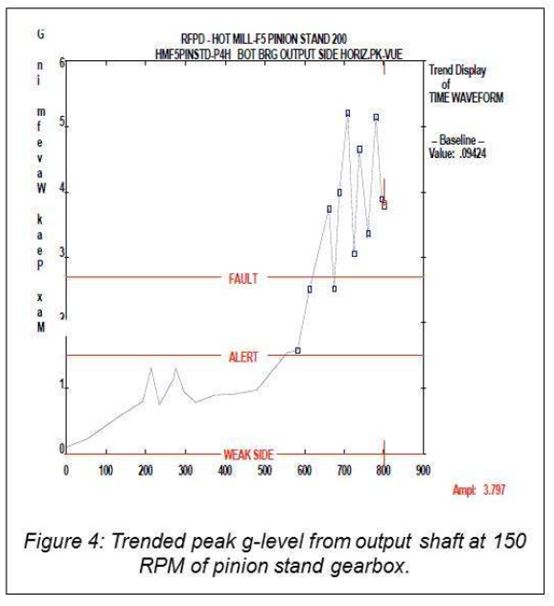

En la Figura 4 se presenta el nivel g máximo de tendencia durante un período de tiempo de 800 días desde un punto de medición en la carcasa del rodamiento del eje de salida (girando a 150 RPM) de una caja de engranajes de soporte de piñón.

El parámetro de tendencia superó el nivel de alerta en el día 600, y fue reemplazado después del último punto de datos en el día 800 en la Figura 4.

En la Figura 5 se presenta una imagen del rodamiento defectuoso. Claramente, este rodamiento estaba cerca de una falla catastrófica. Después del reemplazo del rodamiento, el nivel g máximo volvió a los niveles normales anteriores.

Caso # 3: Máquina grande de baja velocidad

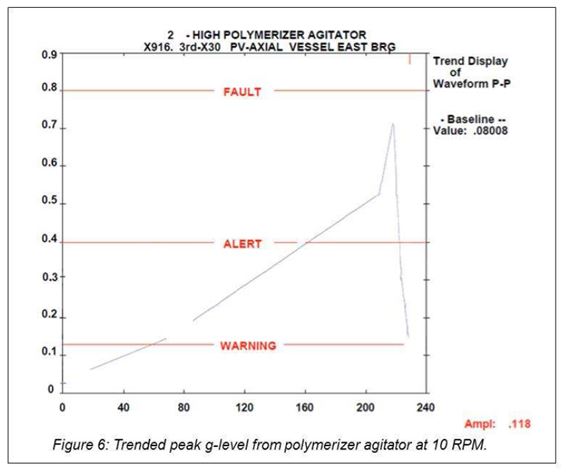

El tercer caso es para una máquina grande que gira alrededor de 10 RPM con falta de lubricación.

El nivel máximo de tendencia g de esta máquina se presenta en la Figura 6. El nivel máximo de g obtenido en el día 70 (0,14 g) es mayor que el nivel de advertencia.

Después de la lectura adquirida en el día 75, la máquina se paro y se realizó una revisión importante.

La máquina se puso en marcha nuevamente alrededor del día 90 y el nivel máximo de g se midió en 0.2 g.

Una segunda lectura (posterior a la reconstrucción) se adquirió en el día 210, produciendo un nivel de g máximo de 0,73 g.

Poco después, se agregó una pequeña cantidad de grasa al rodamiento, lo que resultó en una disminución inmediata de la lectura del nivel g a 0,32 g.

Se supuso que el rodamiento se limpió durante la reconstrucción pero no se volvió a lubricar de forma correcta

Por tanto se agregó suficiente grasa para empacar el rodamiento con una disminución resultante en el nivel máximo de g al nivel de pre-reconstrucción de alrededor de 0,12 g.

Metodología del detector de fallas de rodamientos

Las dos salidas principales del detector de fallas de rodamientos de sensores IMI son:

- 4 a 20 mA linealmente proporcional al RMS o pico global de la entrada del acelerómetro en unidades g o ips .

- 4 a 20 mA proporcional (en una escala lineal) al nivel g absoluto absoluto del componente de alta frecuencia (mayor que 1 KHz) de la entrada del acelerómetro en unidades g.

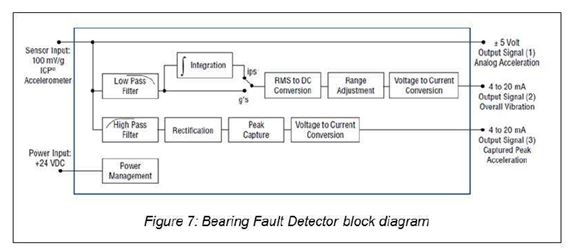

El valor global RMS o Peak se obtiene con un verdadero convertidor RMS/DC como se muestra en la Figura 7.

La salida del convertidor RMS/DC es la entrada a un convertidor de corriente que proporciona la señal de salida de 4-20 mA (proporcional al RMS / pico global).

La entrada al convertidor RMS/DC es la salida del acelerómetro (si se usan unidades g) o la salida de un integrador analógico escalado para convertir g’s en unidades ips (si se usan unidades ips).

El usuario selecciona la lectura a escala completa a través de selecciones de interruptores DIP dentro del BFD.

Para la salida pico de nivel g, la señal del acelerómetro se enruta a través de un filtro de paso alto ajustado a 1 KHz o 5 KHz (interruptor dip seleccionable).

La salida del filtro de paso alto se rectifica por onda completa y luego se enruta a un circuito seguidor de pico que captura el valor pico durante un intervalo de tiempo preestablecido (ajuste de fábrica con un intervalo predeterminado de siete segundos).

Al final de cada intervalo de tiempo presente, la señal de retención de pico se acepta como la salida del módulo para el siguiente incremento de tiempo.

El circuito de retención de pico se pone a cero rápidamente y continúa recogiendo valores de pico durante el siguiente incremento de tiempo (la salida retrasa la entrada en un incremento de tiempo).

El requisito sobre el incremento de tiempo debe incluir un mínimo de seis revoluciones (quince es deseable) de la máquina que se está monitoreando.

Por lo tanto, el incremento de siete segundos configurado de fábrica es utilizable para máquinas que giran a tan solo 50 RPM.

La experiencia con PeakVue ™ ha demostrado que no es inusual experimentar niveles de g de más de 50 g con algunas fallas y, al mismo tiempo, esa misma señal puede ser inferior a 0.2 g en ausencia de fallas.

Por lo tanto, es deseable acomodar un rango dinámico de 60dB + en la salida. Por lo tanto, la señal del acelerómetro se enruta a través de un módulo de retención de picos (tiempo de retención establecido de fábrica).

El módulo de voltaje a corriente que proporciona la salida de 4 a 20 mA sigue al módulo de retención de pico.

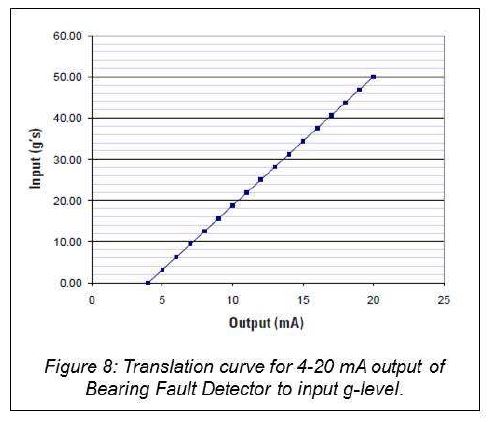

En la Figura 8 se presenta una salida BFD típica de g frente a mA, lo que demuestra que existe una relación lineal.

El nivel máximo de g (observado durante más de seis revoluciones) es el parámetro utilizado para identificar la presencia de falla y establecer la gravedad de la falla.

La salida del BFD proporciona la capacidad de monitorear / tendencia el nivel máximo de g 24/7. Cuando aparece una falla y la gravedad aumenta progresivamente, el nivel de pico g correspondientemente tenderá hacia arriba.

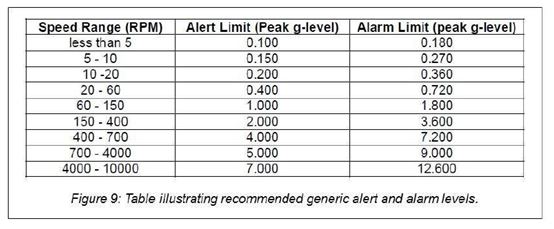

La experiencia de PeakVue ™ permite la capacidad de establecer niveles genéricos de alerta y alarma (en función de la velocidad de la máquina), que pueden usarse como pautas.

Los niveles genéricos recomendados de alerta y alarma se presentan en la Figura 9.

Los niveles genéricos se pueden «restablecer» para cada punto de medición individual una vez que se establecen las líneas de base.

Resultados de la prueba

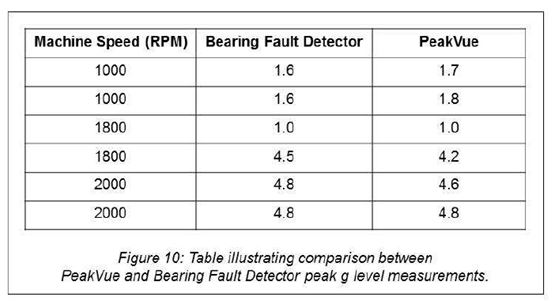

Se han llevado a cabo varias pruebas en condiciones controladas para establecer que el nivel máximo de g del BFD es aproximadamente el mismo obtenido con PeakVue ™ y que el nivel máximo de g muestra una tendencia ascendente significativa a medida que aumenta el nivel de gravedad.

Para establecer una similitud en el nivel máximo de g del BFD con el obtenido de PeakVue ™ , las pruebas realizadas fueron simplemente para obtener datos de ambos dispositivos en varios rodamientos.

Para establecer una tendencia al alza con el nivel de gravedad, se introdujeron fallas de rodamiento a propósito.

Los rodamientos defectuosos se hicieron funcionar bajo una carga dinámica del 50% (aproximadamente cinco veces las cargas típicas) hasta que se observa una falla catastrófica.

Las lecturas máximas de nivel g obtenidas del módulo BFD y de la metodología PeakVue ™ aproximadamente al mismo tiempo para varios casos de prueba se presentan en la Figura 10.

Claramente, las dos metodologías están de acuerdo en relación con los resultados máximos de nivel g.

Conclusión

El detector de fallos con sensores IMI proporciona una salida que es representativa del nivel g pico experimentado por un acelerómetro para los componentes de alta frecuencia (frecuencias mayores que el filtro de paso alto configurado de fábrica) de la señal.

Se demostró que el nivel g del módulo BFD es esencialmente el mismo que el obtenido de la metodología PeakVue ™ .

El nivel máximo de g ha demostrado, a través de experiencias a largo plazo con PeakVue ™ , ser tanto un detector confiable de la presencia de una falla como un indicador confiable de la gravedad de la falla.

Dado que la salida del BFD es esencialmente la misma que el nivel máximo de g de PeakVue ™ , se deduce que la salida del BFD generará datos para la detección confiable de fallas y brinda asistencia para establecer la gravedad del fallo

Por tanto se trata de un dispositivo idóneo para efectuar el mantenimiento predictivo de una máquina