Autor : Brad Buecker – Presidente de Buecker & Associates. (USA)

Extractado y Traducido por WATERXPERT

A medida que las tecnologías de energía renovable eólica y solar continúen evolucionando y madurando, las centrales eléctricas alimentadas con combustibles fósiles y, en particular, las unidades alimentadas con carbón, seguirán desapareciendo.

Con la paulatina pérdida de las plantas a carbón, existe una menor necesidad del tratamiento de agua de reposición, tratamiento química para generación de vapor, tratamiento del agua de enfriamiento y de la depuración de las aguas residuales generadas.

Sin embargo, las centrales eléctricas tradicionales de combustibles fósiles representan solo una parte de las muchas industrias que generan vapor en todo el mundo.

Además, existen otros métodos de producción de energía menos intensivos en carbono, donde la química del agua/vapor, y el tratamiento del agua de refrigeración y de las aguas residuales, son y seguirán siendo críticos.

Éste tipo de instalaciones incluyen:

• Plantas de cogeneración de industrias pesadas.

• Centrales eléctricas de ciclo combinado que operarán en parte, o eventualmente en su totalidad, con hidrógeno como combustible.

• Centrales eléctricas alimentadas con biomasa.

• Pequeñas centrales nucleares modulares.

• Plantas de fusión en algún momento de un futuro lejano.

Sin embargo, como muchos expertos de la industria pueden atestiguar por experiencia, a menudo el personal de la planta se enfoca más en el propio proceso industrial en detrimento de los sistemas auxiliares de agua y vapor.

Eso es así hasta que ocurre una falla del sistema de agua y vapor, que pone en fuera de servicio parte o la totalidad de la planta, o mucho peor, puede generar algún tipo de accidente al personal.

Una operación unitaria que a veces no se le presta la debida atención es el tratamiento del agua de reposición

Básicamente hay dos aspectos muy importantes del proceso, a saber:

• La elección y la complejidad del sistema de reposición de agua es muy variable, dependiendo de la clase de los generadores de vapor atendidos. Las unidades de alta presión, como las que se utilizan para la producción de energía, requieren una calidad de agua de alta pureza, que se basa en métodos de tratamiento sofisticados. Por otro lado, para las calderas industriales de baja presión puede ser suficiente con un tratamiento del agua más simple.

• Aunque las calderas de baja presión pueden tolerar agua de reposición de menor calidad, los expertos del sector han podido experimentar casos de mal funcionamiento y mantenimiento insuficiente del sistema de reposición, lo que provocó la entrada de agua de mala calidad a las calderas, causando serios problemas de incrustaciones y corrosión.

Veremos a continuación con más detalle ambos puntos.

Tratamiento de agua de reposición para generadores de energía de alta presión

Las impurezas en las calderas de alta presión pueden causar deposiciones y corrosión, y potencialmente pueden transportarse con el vapor para inducir el ensuciamiento y la corrosión en sobrecalentadores, turbinas, etc.

El control adecuado de la química del agua/vapor de la caldera requiere una preparación de alta pureza, programas de tratamiento químico del agua de alimentación/condensado bien diseñados, monitoreo analítico integral del circuito y una gestión adecuada de la purga para mantener las concentraciones de contaminantes del agua de la caldera dentro de los límites, sin desperdiciar energía y agua.

Con respecto a la calidad del agua requerida por el sistema de reposición, las pautas del Instituto de Investigación de Energía Eléctrica USA (EPRI) recomiendan:

• Conductividad Específica (C.S.): <0,1 µS/cm

• Sodio: <2 partes por billón (ppb)

• Sílice: <10 ppb

Las pautas de la Asociación Internacional para las Propiedades del Agua y el Vapor (IAPWS) reemplazan el sodio con conductividad después del intercambio catiónico, para calcular la influencia del ingreso de dióxido de carbono en el material de la torre , que a menudo ocurre en tanques de almacenamiento ventilados. El límite recomendado por IAPWS es de 0,1 µS/cm.

En la siguiente figura se muestra una configuración muy común para el agua de reposición de alta pureza

Sistema común de reposición de agua de alta pureza para centrales eléctricas modernas de ciclo combinado.

La Micro o la Ultrafiltración minimiza el ensuciamiento de partículas de las membranas de ósmosis inversa (OI).

Las unidades de ósmosis inversa actuales pueden eliminar más del 99 % de los iones disueltos, dejando una ligera carga para ser tratada en una unidad de intercambio de iones o un sistema de electrodesionización (EDI) situado aguas abajo, que produce el agua final de alta pureza.

Mientras que esta configuración o un sistema similar es muy común en las instalaciones de unidades generadoras de energía, los requisitos de agua de reposición para las calderas industriales suelen ser menos estrictos, pero siguen siendo importantes.

Tratamiento de agua de aporte para calderas industriales

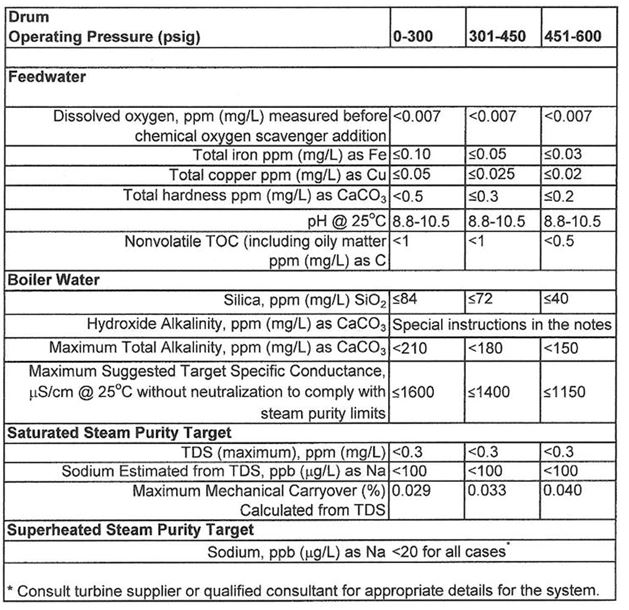

La Sociedad Estadounidense de Ingenieros Mecánicos (ASME) revisó recientemente su criterio de calidad para el agua de reposición de las calderas industriales, los cuales se pueden ver en el cuadro adjunto

Como hemos comentado las calderas de baja presión pueden tolerar concentraciones más altas de impurezas debido a flujos de calor más bajos y al bajo potencial de transferencia de sólidos al vapor.

Cuando hablamos de las impurezas en el agua para calderas de baja presión, el mayor problema potencial es la dureza de la misma.

Se debe tener en cuenta el límite de la dureza, que para el agua de alimentación es de 0,5 mg/L para rangos de presión bajos. Para el caso de unidades de alta presión, el límite se reduce a cero.

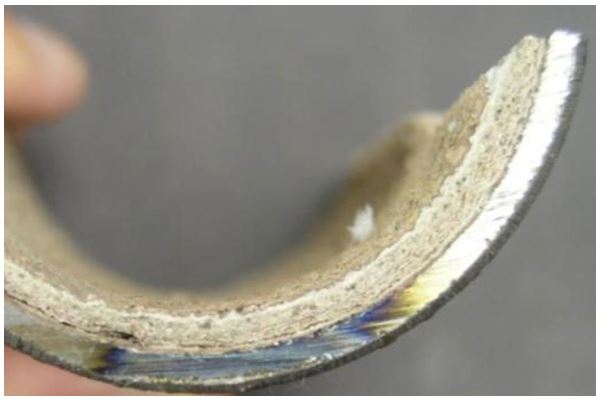

El resultado típico de los problemas generados por la dureza del agua se muestra en la siguiente imagen

Precipitaciones en un tubo de caldera, causada por excesiva dureza del agua.

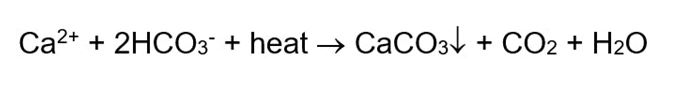

Una reacción primaria es:

Las incrustaciones de carbonato de calcio (CaCO3) se forman por la inversión de la solubilidad del calcio disuelto y la alcalinidad del bicarbonato (HCO3-) con la temperatura.

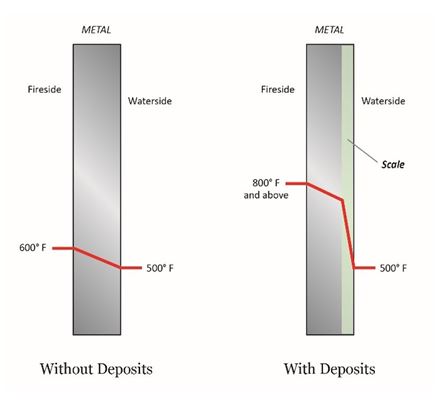

El efecto general de la deposición de incrustaciones en la pared del tubo con las temperaturas se ilustra en la siguiente figura

Influencia de las incrustaciones en las temperaturas de las paredes de los tubos de caldera.

El sobrecalentamiento de operación es un resultado común de la formación de incrustaciones. Otros depósitos pueden ser de naturaleza porosa, lo que puede conducir a la corrosión en la zona inferior del depósito

En consecuencia, para los generadores de vapor de baja presión, un método de tratamiento muy común para el agua de recuperación ha sido el proceso de ablandamiento con sodio.

Diseño de recipiente de ablandador común.

Un sistema de ablandamiento contiene millones de pequeñas perlas de intercambio iónico y cada perla tiene una enorme cantidad de sitios activos de intercambio (típicamente el ion sulfonato (SO32-)) que, en forma regenerada, tiene iones de sodio unidos.

A medida que el agua pasa a través de la resina, el sodio se intercambia por los cationes que generan dureza ya que tienen una mayor afinidad por los sitios de intercambio.

Intercambio de calcio por sodio en los sitios activos.

Un ablandador bien diseñado y operado, puede reducir la dureza del agua de reposición a concentraciones muy bajas

Por experiencia personal una causa extendida en las plantas con fallos en los tubos de calderas es el mal funcionamiento de los ablandadores

Las inspecciones sobre los tubos dañados, generalmente revelan depósitos similares a los presentados más arriba

Aún más perturbadores son los casos en los que los responsables de planta indicaron a los operadores que evitaran el sistema de tratamiento de agua de reposición, cuando el ablandador fallara, y alimentaran directamente los generadores de vapor con agua sin tratar

Los fallos ocasionados por la mala operación de los sistemas de tratamiento de agua han causado pérdidas económicas sobre los procesos productivos alcanzando cifras realmente importantes

Por tanto siempre se deberá efectuar una correcta operación y el mantenimiento de los sistemas de agua y vapor.

Mejoras de los sistemas de ablandamiento y alternativas disponibles

Además de capturar la dureza, el ablandamiento por sí solo no elimina otros iones del agua de reposición. En calderas de baja presión con buen control de purga, la mayoría de las impurezas pueden ser manejables; sin embargo, los problemas relacionados con la alcalinidad merecen una discusión adicional.

En algunas aplicaciones de control de la corrosión, puede ser deseable una concentración leve de HCO3-, ya que los iones pueden formar una capa protectora leve en las superficies metálicas y ayudar a reducir el potencial de corrosión.

Sin embargo, el HCO3-, al llegar a la caldera, se convierte en gran medida en CO2 a través de las siguientes reacciones:

La conversión total de CO2 de las reacciones combinadas puede alcanzar el 90%.

El CO2 se evapora con el vapor y cuando se vuelve a disolver en el condensado, el CO2 puede aumentar la acidez del retorno del condensado e inducir una corrosión significativa del acero al carbono.

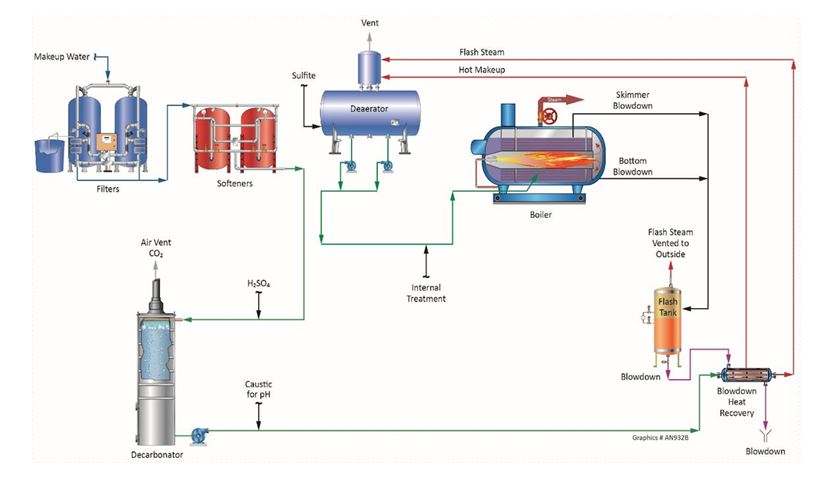

En consecuencia, muchos sistemas de ablandamiento están equipados con equipos para eliminar la alcalinidad situados aguas abajo

En la figura se muestra una configuración muy utilizada

El sistema incluye una torre de descarbonatación de tiro forzado.

La alimentación de ácido aguas arriba de la torre convierte la alcalinidad en CO2, que se escapa por la ventilación de la torre de intercambio

La alimentación de sosa en el efluente del descarbonatador reajusta el pH.

Esta configuración puede reducir la alcalinidad a niveles muy bajos, de partes por millón (ppm).

Una alternativa al descarbonatador de tiro forzado, es un sistema de ablandamiento para eliminación de alcalinidad, donde una unidad de base fuerte aniónica (SBA) seguiría a los ablandadores.

La resina SBA, cuando se regenera con salmuera, permite eliminar la alcalinidad.

El sistema presentado no elimina otros iones, incluidos cloruro, sulfato y sílice. En algunos casos, puede ser beneficioso eliminarlos del agua de reposición, particularmente si el retorno de condensado a los generadores de vapor es de buena calidad.

En ese sentido, la ósmosis inversa de dos etapas y un solo paso se está volviendo un sistema común como reemplazo del ablandador.

La Ósmosis inversa eliminará el 99% o más del total de iones disueltos. Esto permite aumentar los ciclos de concentración de la caldera, lo que reduce la purga.

Ocasionalmente, se considera al agua desmineralizada como «muy agresiva”, ya que tiene una fuerte tendencia a la captación de iones, y por tanto será muy agresiva con los metales, particularmente con el acero al carbono.

Una adecuado acondicionamiento químico de la misma , permitirá que no sea tan agresiva.

Conclusión

La falta de atención a la operación y mantenimiento del sistema de agua de reposición puede causar serios problemas de incrustaciones y corrosión en los generadores de vapor.

Las fallas posteriores pueden ser costosas y potencialmente peligrosas.

Brad Buecker es presidente de Buecker & Associates, LLC, consultoría y redacción técnica/marketing.

Katie Perryman es gerente del equipo técnico de pretratamiento en ChemTreat.

WATERXPERT